Wie lässt sich sicherstellen, dass die hergestellten Speisen gesundheitlich unbedenklich sind? Indem Sie als Lebensmittelunternehmer in Ihrer Küche mögliche Gefahrenquellen im Vorhinein ermitteln, Grenzwerte bestimmen und schließlich Lenkungs-, Überwachungs- und Korrekturmaßnahmen festlegen.

Betriebliche Eigenkontrollen

Betriebliche Eigenkontrollen sind gesetzlich vorgeschrieben, denn der produzierende Lebensmittelunternehmer muss die gesundheitliche Unbedenklichkeit seiner Speisen garantieren (nach Verordnung (EG) Nr. 852/2004). Eigenkontrolle bedeutet, dass sich der Lebensmittelunternehmer in seinem Handeln selbst überprüft und dies durch Dokumentation nachweist. So muss jede Rezeptur inklusive aller Zutaten, wie z. B. die Herstellung einer Salatsoße, oder jede Regenerierung und Ausgabe von z. B. Tiefkühlkost einer Gefahrenanalyse unterzogen werden. Alle Herstellungsstufen einer Speise müssen berücksichtigt werden. Vereinfacht ausgedrückt muss sich jeder Verpflegungsbetrieb fragen: Wo und wie können bei uns Hygienegefahren entstehen, die sich negativ auf die Gesundheit unserer Tischgäste auswirken? Wodurch und auf welche Weise können wir diese Hygienegefahren verhindern? Und wie können wir beweisen, dass wir alles zur Gefahrenabwehr getan haben? Für die Eigenkontrollen gelten die HACCP-Grundsätze.

Was heißt HACCP?

HACCP steht für "Hazard Analysis Critical Control Points" und beschreibt eine siebenstufige Gefahrenanalyse im Küchenbetrieb zur Ermittlung möglicher Gesundheitsgefahren bei der Herstellung von Speisen.

H Hazard = Gefahr

A Analysis = Analyse

C Critical = kritisch

C Control = lenken, steuern

P Point = Stufe, Punkt

Auf Basis einer Produktbeschreibung (Beispiel: für die Mittagsverpflegung gelieferte Tiefkühlkost) wird der gesamte Herstellungsprozess (Wareneingang, Lagerung, Vorbereitung, Regenerierung, Ausgabe, Geschirr-Reinigung, Abfallentsorgung, Reinigung und Desinfektion) im Küchenbetrieb auf Gesundheitsgefahren analysiert. Als Critical Control Point (oder Kritischer Kontrollpunkt) wird ein Punkt im Herstellungsprozess verstanden, bei dem eine Gesundheitsgefahr vermieden, beseitigt oder angemessen reduziert werden kann.

HACCP - Die sieben Grundsätze

Nach der Verordnung (EG) Nr. 852/2004 über Lebensmittelhygiene (Kapitel II Artikel 5) ist das Verfahren der Eigenkontrolle nach HACCP in diesen sieben Schritten vorzunehmen.

Schritt 1: Durchführen einer Gefahrenanalyse

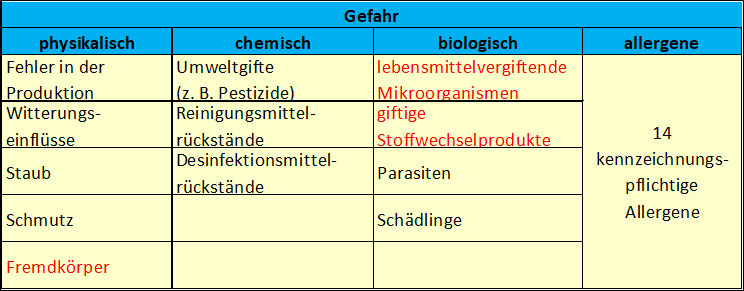

Um welche Gefahren geht es? Gefahren können z. B. physikalischer Natur sein. Das wäre der Fall, wenn z. B. Staub, Schmutz oder Fremdkörper wie Glasteilchen aus Glasbruch in die Speisen gelangen könnten. Chemische Gefahren drohen, wenn Rückstände von Reinigungs- oder Desinfektionsmitteln oder Pestizide Lebensmittel belasten. Biologische Gefahren entstehen insbesondere durch Mikroorganismen, die Lebensmittel vergiften oder die durch Lebensmittel auf den Menschen übertragen werden können, wie z. B. Salmonellen. Auch Parasiten- oder Schädlingsbefall gehört zur biologischen Gefahr. Als vierte Gefahr bezeichnen Experten mittlerweile die kennzeichnungspflichtigen Allergene, weil sie für bestimmte Personengruppen eine Gesundheitsgefährdung darstellen. Bei allen Gefahren geht es darum, diese frühzeitig zu erkennen und durch Kontroll- und Lenkungsmaßnahmen zu minimieren oder auszuschalten.

Schritt 2: Erkennen kritischer Kontrollpunkte (CCP´s) und Bestimmung der Lenkungsmaßnahmen

Dieser Schritt bezeichnet den Moment während der Speisenproduktion in welcher eine Gesundheitsgefahr - bezogen auf den Gast – im Vorhinein vermieden, beseitigt oder auf ein annehmbares Maß reduziert werden kann.

Ein Beispiel: Sie entnehmen aus dem Tiefkühlschrank ein Stück Fisch und geben es in den Kombidämpfer. Der Fisch wird nach Herstellerangaben erhitzt und die Kerntemperatur mit dem Stichthermometer kontrolliert. Eine Vermehrung von Keimen (mikrobiologische Gefahr) für den Tischgast kann durch das korrekte Arbeiten im Vorfeld ausgeschlossen werden. Wird während des Erhitzens nach Herstellerangaben (Zeit und Temperatureinstellung am Kombidämpfer) die Kerntemperatur nicht erreicht, muss solange weitererhitzt werden bis die Speise diese erreicht hat. So kann die sog „mikrobiologische Gefahr“ wieder kontrolliert werden.

Schritt 3: Festlegen von Grenzwerten

Hier hilft die DIN 10508 Temperaturen von Lebensmitteln weiter. Es werden z.B. Grenzwerte bei der Anlieferung , Lagerung (Kühl- oder Tiefkühlschrank), aber auch bei der Produktion festgelegt.

Ein Beispiel: Es werden Tiefkühlprodukte angeliefert: Zunächst wird das Lieferfahrzeug auf die korrekte Temperatur überprüft, Temperaturkontrollen der Lebensmittel werden durchgeführt und auch bei der Einlagerung in das Tiefkühlgerät wird die korrekte Temperatur von mind. -18°C nachgewiesen.

Schritt 4: Bestimmung von Überwachungsmaßnahmen

Geeignete Geräte, wie Stichthermometer müssen einmal jährlich kalibriert werden oder der Temperaturfühler am Kombidämpfer überprüft.

Sichtkontrollen der angelieferten Speisen und deren Verpackungen, um mögliche physikalische Beeinflussung auszuschließen, können eine weitere Überwachungsmaßnahme sein. Aber auch das Aufzeigen von gut geplanten Arbeitsabläufen kann z.B. eine Kreuzkontamination bei Allergenen verhindern.

Schritt 5: Festlegung von Korrekturmaßnahmen

Kann eine Gefahr mit den angegebenen Überwachungsmaßnahmen nicht mehr kontrolliert werden, so müssen Korrekturmaßnahmen festgelegt werden.

Schritt 6: Entwicklung von Verifizierungsmaßnahmen

In regelmäßigen Abständen oder bei einem aktuellen Anlass, wie z.B. Umstellung auf neue Produkte, Rezepturen, veränderte Lieferwege oder Arbeitsweisen, müssen die Schritte 1 bis 6 überprüft , gegebenenfalls angepasst und verändert werden. Am besten wird hierfür eine qualifizierte Person als verantwortlicher Ansprechpartner benannt. Veränderungen müssen in das Konzept neu eingearbeitet werden.

Schritt 7: Dokumentation

In der europäischen Verordnung EG VO 852/2004 wird die Pflicht zur Dokumentation im siebten HACCP Grundsatz festgestellt.

Hier helfen die Checklisten und Vorlagen zur Eigenkontrolle, welche mindestens 2 Jahre aufbewahrt werden müssen.

Was ist der Unterschied zur Guten Hygienepraxis?

Die Eigenkontrollen nach HACCP sind nicht mit den Maßnahmen zur Guten Hygienepraxis zu verwechseln. Eine Gute Hygienepraxis bzw. eine gute Basishygiene ist immer die Voraussetzung für ein funktionierendes HACCP-System. Ebenfalls sind Bauten, Technik und Räume eine Basis für hygienisches Handeln. Erst darauf aufbauend, kann ein HACCP-System funktionieren.

In dieser HACCP-Tabelle haben wir ein Produktbeispiel (Kühlkost) für Sie dargestellt. Ergänzende Checklisten und weiterführende Informationen finden Sie hier: Informationen Checklisten und weitere Arbeitshilfen.

In der DGE-Informationsbroschüre "DGE-Praxiswissen HACCP" können Sie die Gefahrenanalyse nach HACCP ausführlich nachlesen.